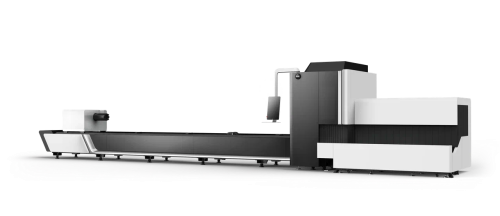

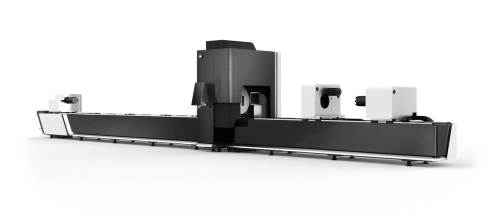

Лазерные труборезы

- 1

- 2

Лазерные труборезы представляют собой передовое технологическое решение, которое нашло широкое применение в металлообработке благодаря своей высокой точности, скорости и гибкости. Труборезы используют лазерный луч высокой мощности для выполнения точных и чистых резов по металлическим трубам различного диаметра и толщины стенки, что позволяет получать детали сложной формы с минимальными затратами времени и материалов. Применение лазерных станков позволяет не только улучшить качество обработки, но и значительно ускорить производственные процессы, сократив при этом расход материалов.

Основой работы лазерного станка для резки труб является лазерный излучатель, который генерирует направленный луч высокой энергии. Этот луч фокусируется на поверхности обрабатываемого материала, нагревая его до температуры плавления или испарения. В зависимости от типа лазера и его мощности, можно обрабатывать трубы из различных материалов, включая углеродистую и нержавеющую сталь, алюминий, медь и титан.

Лазерные труборезы являются ключевым элементом современных производственных линий, обеспечивая высокую производительность, точность и качество обработки. Их применение позволяет компаниям значительно повышать эффективность производства, сокращать сроки изготовления продукции и улучшать ее конкурентоспособность на рынке. Выбор подходящего оборудования требует тщательного анализа потребностей производства и доступных на рынке технологий, чтобы обеспечить максимальную отдачу от инвестиций.

Лазерные станки для резки труб находят применение в различных отраслях промышленности, включая машиностроение, строительство, автомобилестроение, а также производство мебели и различных металлоконструкций. Благодаря своей универсальности, эти станки позволяют выполнять как массовое серийное производство, так и изготовление уникальных изделий малыми партиями.

Преимущества лазерной резки труб

- Высокая точность и качество реза: Лазерная резка обеспечивает гладкие и чистые края без заусенцев и деформаций, что минимизирует необходимость дополнительной обработки.

- Сложные резы и высокая гибкость: С помощью лазерных станков можно выполнять резку сложных контуров и форм, что особенно важно для производства деталей сложной геометрии.

- Минимизация отходов: Точность резки и возможность оптимизации раскроя материала позволяют сократить количество отходов.

- Высокая скорость обработки: Лазерные станки значительно ускоряют процесс резки по сравнению с традиционными методами, что увеличивает производительность.

- Автоматизация процесса: Большинство современных лазерных станков оснащены программным обеспечением для ЧПУ (числовое программное управление), что позволяет автоматизировать процесс резки и минимизировать человеческий фактор.

Выбор лазерного трубореза

При выборе лазерного станка для резки труб следует учитывать несколько ключевых параметров:

- Тип лазера: Волоконные лазеры идеально подходят для резки металлов благодаря своей эффективности и экономичности.

- Мощность лазера: Мощность определяет толщину и тип материалов, которые могут быть обработаны, а также скорость резки.

- Размер рабочей зоны: Необходимо учитывать размеры обрабатываемых труб и профилей, чтобы обеспечить их совместимость с размерами рабочей зоны станка.

Узлы лазерного станка для резки труб

Источник оптоволоконного лазера

Источник оптоволоконного лазера представляет собой передовую технологию в области лазерной генерации, которая особенно эффективна для промышленных лазерных станков, включая резку труб. Волоконные лазеры обладают несколькими уникальными характеристиками и преимуществами, делающими их идеальным выбором для высокоточной обработки материалов.

Основные компоненты

- Лазерные диоды: Источник волоконного лазера начинается с лазерных диодов, которые служат источником накачки. Диоды излучают свет при определенной длине волны, который затем направляется в волоконный кабель для возбуждения активного лазерного вещества.

- Оптоволокно: Волоконный лазер использует оптическое волокно, допированное редкоземельными элементами (чаще всего иттербием, неодимом или эрбием), в качестве усиливающей среды. Эти ионы редкоземельных элементов поглощают свет от диодов и возбуждаются, что приводит к излучению лазерного луча при возвращении в основное состояние.

- Фиберный резонатор: Лазерный луч усиливается в оптическом волокне, образуя резонатор. Резонатор обычно ограничен двумя зеркалами на концах, которые отражают свет туда и обратно, увеличивая его интенсивность с каждым проходом.

- Вывод лазерного луча: Усиленный лазерный луч выводится из волокна через выходное окно или кулер, который также помогает управлять формой и размером луча для оптимальной резки.

Преимущества волоконного лазера

- Высокая эффективность и мощность: Волоконные лазеры очень эффективны, с конверсией электрической энергии в лазерное излучение до 30% или выше, что значительно снижает операционные затраты.

- Превосходное качество луча: Волоконные лазеры обеспечивают луч с очень малым диаметром и высокой степенью когерентности, что идеально для точной и детальной резки.

- Низкое техническое обслуживание: Отсутствие движущихся частей и зеркал в оптической системе минимизирует необходимость обслуживания.

- Гибкость в применении: Волоконные лазеры можно легко адаптировать для работы с различными материалами и толщинами, что делает их универсальными инструментами в различных отраслях промышленности.

Оптическая система

Оптическая система в лазерном труборезе играет ключевую роль в фокусировке и направлении лазерного луча на рабочей поверхности. Она состоит из различных оптических элементов, таких как зеркала, линзы и объективы, которые работают вместе для обеспечения точной и стабильной фокусировки лазерного луча.

Основные компоненты оптической системы

- Зеркала: Зеркала отражают лазерный луч и направляют его в нужном направлении. Они могут быть подвижными для изменения направления луча или статичными, чтобы зафиксировать его положение.

- Линзы и объективы: Линзы и объективы используются для фокусировки лазерного луча в точку на поверхности материала. Они могут иметь различные фокусные расстояния и оптические характеристики в зависимости от требований процесса резки и типа материала.

- Зеркальные сканеры: Зеркальные сканеры позволяют перемещать лазерный луч по поверхности материала с высокой скоростью и точностью. Они могут использоваться для выполнения сложных контуров и обработки больших областей без необходимости перемещения рабочего стола.

- Оптические датчики: Оптические датчики могут использоваться для мониторинга качества реза и контроля параметров процесса, таких как фокусировка и мощность лазера. Они обеспечивают обратную связь системе управления для автоматической коррекции параметров резки в реальном времени.

Функции оптической системы

- Фокусировка лазерного луча: Оптическая система фокусирует лазерный луч в точку на поверхности материала, где происходит процесс резки. Точность фокусировки влияет на качество и глубину реза.

- Управление размером и формой лазерного луча: Оптическая система может изменять размер и форму лазерного луча для оптимизации качества реза и управления тепловым воздействием на материал. Это может включать в себя настройку диаметра луча и формы его профиля.

- Поддержание стабильности и качества реза: Оптическая система обеспечивает стабильную и точную фокусировку лазерного луча на протяжении всего процесса резки. Это необходимо для достижения высокого качества реза с минимальными деформациями и отклонениями.

- Управление скоростью и точностью перемещения лазерной головки: Оптическая система работает с системой управления для контроля скорости и точности перемещения лазерной головки по поверхности материала. Это позволяет достигать высокой производительности и эффективности процесса резки.

Система управления ЧПУ

Система управления лазерным труборезом играет ключевую роль в обеспечении эффективности, точности и безопасности процесса резки труб. Это комплексное программное обеспечение, которое управляет всеми аспектами работы станка, начиная с загрузки дизайнов и заканчивая контролем качества реза. Система управления лазерным станком для резки труб играет ключевую роль в обеспечении производительности, качества и безопасности процесса, обеспечивая операторам максимальную эффективность и контроль над производственными операциями.

Основные компоненты ЧПУ

- Графический интерфейс пользователя (GUI): GUI предоставляет оператору удобный и интуитивно понятный способ взаимодействия с лазерным станком. Он позволяет загружать и просматривать CAD-модели, создавать программы резки, а также управлять параметрами процесса.

- Контроллер движения: Этот компонент отвечает за управление движением лазерной головки и подачей материала. Контроллер обеспечивает точное позиционирование и движение по заданным траекториям.

- Управление энергией лазера: Система управления контролирует мощность лазерного излучения в зависимости от требований процесса резки и типа материала. Она также может регулировать частоту импульсов и скорость перемещения лазерной головки для оптимизации качества реза.

- Мониторинг процесса: Система управления обеспечивает постоянный мониторинг процесса резки, а также контроль качества и безопасности. Она может автоматически корректировать параметры резки в реальном времени на основе обратной связи от датчиков и камер.

- Интеграция с CAD/CAM-системами: Система управления лазерным станком часто интегрируется с программным обеспечением CAD/CAM для создания и редактирования проектов резки. Это позволяет операторам легко импортировать геометрические модели и генерировать траектории реза.

Основные функции системы управления

- Создание программ резки: Оператор может создавать программы резки, определяя параметры, такие как форма, размер, направление и скорость реза.

- Настройка параметров резки: Система управления позволяет настраивать различные параметры резки, такие как мощность лазера, скорость перемещения и частота импульсов, в зависимости от требований процесса и материала.

- Управление материалом: Оператор может управлять подачей и фиксацией материала, а также определять способы его ориентации и фиксации для оптимальной резки.

- Мониторинг и диагностика: Система управления обеспечивает постоянный мониторинг работы станка и дает оператору возможность быстро реагировать на любые проблемы или отклонения.

- Безопасность и автоматическая остановка: В случае обнаружения каких-либо аномалий или нарушений безопасности, система управления может автоматически приостановить работу станка и предупредить оператора о необходимых действиях.

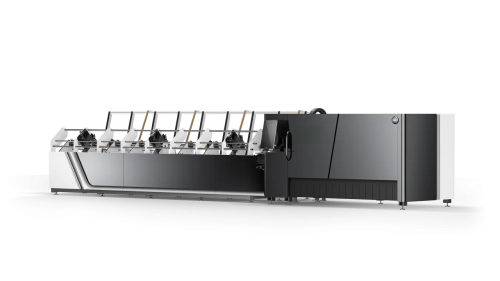

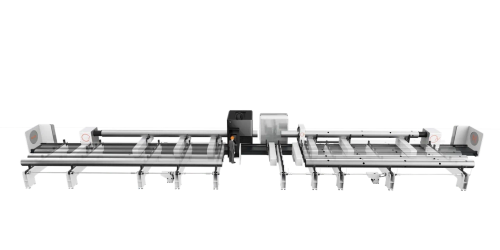

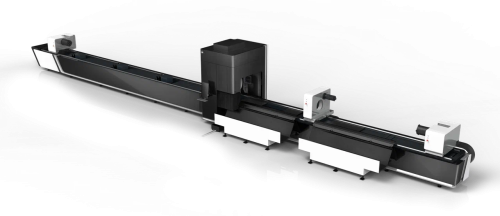

Рабочий стол

Рабочий стол лазерного станка для резки труб является одним из важнейших компонентов оборудования, поскольку он обеспечивает точное позиционирование и удержание трубы во время процесса резки. Рабочие столы обычно имеют специальные конструкции и механизмы, предназначенные для поддержки и манипулирования трубами различных размеров и форм. Рассмотрим основные характеристики и функции рабочего стола:

Основные компоненты рабочего стола

Рабочая поверхность: Рабочая поверхность может быть плоской или иметь специальную форму, соответствующую геометрии трубы. Она обычно выполнена из прочного материала, такого как сталь или алюминий, чтобы обеспечить стабильную и надежную поддержку трубы.

Механизмы фиксации: Рабочий стол обычно оснащен механизмами фиксации, которые обеспечивают надежное удержание трубы во время резки. Эти механизмы могут включать в себя роликовые системы, пневматические зажимы, магнитные держатели или специальные устройства для центрирования трубы.

Системы подачи и выгрузки материала: Некоторые рабочие столы могут быть оснащены системами автоматической подачи и выгрузки материала, что упрощает процесс загрузки и разгрузки труб. Это особенно полезно при работе с большими объемами производства или серийным производством.

Системы поворота и ориентации труб: Для резки труб различных диаметров и форм рабочий стол может быть оснащен системами поворота и ориентации, которые позволяют точно позиционировать трубу перед резкой. Это обеспечивает высокую точность и повторяемость процесса резки, даже при работе с сложными формами и контурами.

Функции рабочего стола

- Точное позиционирование: Рабочий стол обеспечивает точное и стабильное позиционирование трубы в нужном положении для выполнения резки. Это особенно важно для обеспечения высокой точности и качества реза.

- Адаптация к различным размерам и формам труб: Рабочий стол обычно может быть настроен и адаптирован для работы с трубами различных размеров и форм. Это обеспечивает гибкость и универсальность оборудования, позволяя работать с широким спектром материалов и конструкций.

- Безопасность оператора: Рабочий стол обеспечивает безопасное и удобное рабочее окружение для оператора, предотвращая возможные травмы или повреждения во время процесса резки. Это может включать в себя системы автоматической блокировки или предупреждения о потенциальных опасностях.

- Увеличение производительности и эффективности: Хорошо спроектированный и функциональный рабочий стол может увеличить производительность и эффективность процесса резки, уменьшая время подготовки и обеспечивая быструю смену трубы.

Система подачи газа

Система подачи газа в лазерном станке для резки труб играет важную роль в обеспечении эффективности и качества процесса резки. Газ используется для различных целей, включая удаление расплавленного материала из зоны реза, защиту оптических компонентов от загрязнений и управление характеристиками реза. Система подачи газа играет важную роль в обеспечении качественной и эффективной резки труб и профиля на лазерных станках, обеспечивая оптимальные условия для процесса резки и долговечность оборудования.

Основные компоненты

- Газовые баллоны или резервуары: Газ хранится и поставляется в систему из газовых баллонов или резервуаров. Они могут содержать различные виды газов, такие как кислород, азот или инертные газы, в зависимости от требований процесса резки.

- Редукторы давления: Редукторы давления используются для уменьшения давления газа из баллона до необходимого уровня для работы с лазерным станком. Они обеспечивают стабильное и точное давление газа, необходимое для оптимальной работы лазерного станка.

- Газовые трубопроводы: Газ поставляется из баллона к лазерной головке через специальные газовые каналы и трубопроводы. Они могут быть выполнены из нержавеющей стали или других материалов, устойчивых к высоким температурам и химическим реакциям.

- Газовая насадка или сопло: Газовая насадка или сопло располагается непосредственно перед лазерной головкой и используется для направления потока газа на зону реза. Она может иметь различные формы и конструкции для оптимизации характеристик реза, таких как скорость потока и уровень защиты.

Функции системы подачи газа

- Удаление расплавленного материала: Газ подается на зону реза, чтобы удалить расплавленный материал из зоны реза и предотвратить его застывание на поверхности реза. Это обеспечивает чистый и качественный рез, особенно при работе с металлическими материалами.

- Защита оптических компонентов: Газ также используется для защиты оптических компонентов, таких как зеркала и линзы, от пыли, дыма и других загрязнений, которые могут негативно сказаться на качестве реза и длительности эксплуатации оборудования.

- Управление характеристиками реза: Подача различных газов или их смесей может изменять характеристики реза, такие как скорость, качество и чистота реза. Например, кислород может использоваться для увеличения скорости резки, а азот - для минимизации окисления материала.

- Охлаждение материала: В некоторых случаях газ также может использоваться для охлаждения материала в зоне реза, что помогает предотвратить деформацию и изменение свойств материала в результате теплового воздействия лазерного луча.

Система охлаждения

Система охлаждения в лазерном труборезе играет важную роль в поддержании оптимальной рабочей температуры различных компонентов оборудования, таких как лазерный источник, оптическая система и рабочий стол. Это необходимо для обеспечения стабильности и надежности работы станка, а также предотвращения перегрева и повреждения ключевых элементов.

Основные компоненты

- Циркуляционный насос: Циркуляционный насос отвечает за перемещение охлаждающей жидкости по всей системе охлаждения. Он создает поток жидкости, который проходит через охлаждающие элементы и отводит тепло от нагретых компонентов.

- Радиаторы или теплообменники: Радиаторы или теплообменники используются для отвода тепла от охлаждающей жидкости, передавая его окружающей среде. Они обычно располагаются вне станка для эффективного удаления тепла.

- Резервуар для охлаждающей жидкости: Резервуар предназначен для хранения охлаждающей жидкости и обеспечения ее циркуляции по всей системе. Он также может служить для поддержания определенного уровня и температуры жидкости.

- Трубопроводы и соединения: Трубопроводы и соединения обеспечивают перемещение охлаждающей жидкости между различными компонентами системы охлаждения. Они должны быть прочными и герметичными, чтобы предотвратить утечки жидкости и обеспечить эффективную циркуляцию.

Функции системы охлаждения

- Поддержание оптимальной температуры компонентов: Система охлаждения поддерживает оптимальную температуру лазерного источника, оптической системы, рабочего стола и других компонентов станка. Это важно для обеспечения стабильности работы оборудования и предотвращения перегрева, который может привести к сбоям и повреждениям.

- Увеличение срока службы оборудования: Поддержание низкой температуры компонентов помогает увеличить их срок службы и предотвратить износ и поломки, связанные с перегревом.

- Обеспечение стабильности качества реза: Стабильная температура компонентов системы лазерного резания влияет на качество и точность процесса резки, предотвращая возможные деформации материала и изменения характеристик реза.

- Эффективное охлаждение высоких мощностей: В случае использования лазерных станков с высокой мощностью система охлаждения должна быть способна эффективно охлаждать компоненты, работающие при высоких температурах.

Виды охлаждающих жидкостей

- Вода: Вода является наиболее распространенным выбором для охлаждения лазерного оборудования благодаря своей высокой теплоемкости и доступности.

- Диэтиленгликоль: Диэтиленгликоль обладает антикоррозионными свойствами и может использоваться для работы при низких температурах.

- Водо-гликольные смеси: Смеси воды с гликолем обеспечивают хороший баланс между теплоотводом и защитой от замерзания.

коммерческое предложение

прямо сейчас!

на наши каналы в соц. сетях